Физическая металлургия – это наука о производстве полезных продуктов из металлов. Металлические детали могут быть изготовлены различными способами, в зависимости от желаемой формы, свойств и стоимости готового изделия. Желаемые свойства могут быть по своей природе электрическими, механическими, магнитными или химическими; все они могут быть улучшены путем легирования и термической обработки. Стоимость готовой детали зачастую определяется скорее простотой ее изготовления, чем стоимостью материала. Это привело к большому разнообразию способов формовки металлов и к активной конкуренции между различными методами формовки, а также между различными материалами. Крупногабаритные детали можно изготавливать методом литья. Тонкие изделия, такие как автомобильные крылья, изготавливаются путем формовки металлических листов, а мелкие детали часто изготавливаются методом порошковой металлургии (прессование порошка в штамп и его спекание). Обычно металлическая деталь имеет одинаковые свойства во всем. Однако если только поверхность должна быть твердой или устойчивой к коррозии, желаемых характеристик можно добиться путем обработки, которая изменяет только состав и прочность поверхности.

Структуры и свойства металлов

Металлические кристаллические структуры

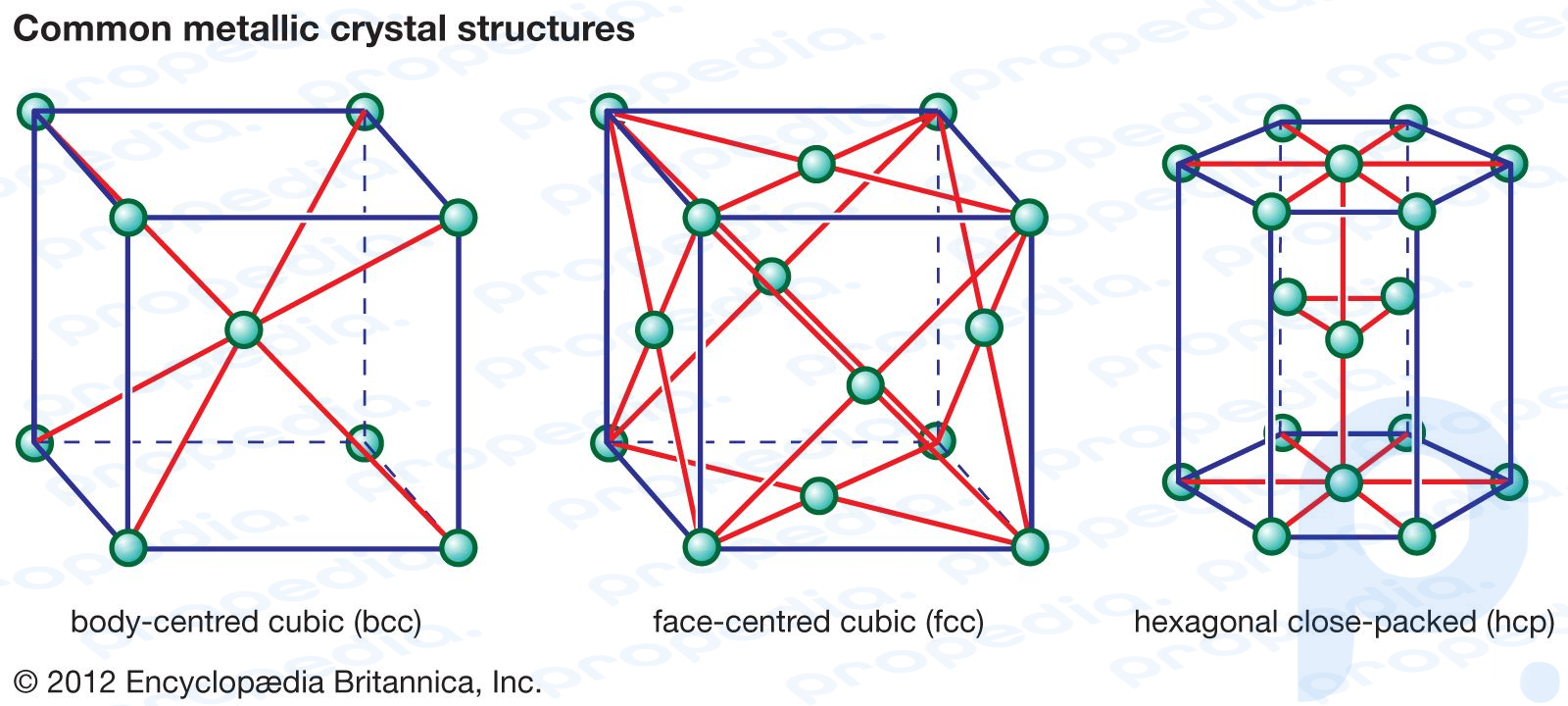

Металлы используются в инженерных конструкциях ( например, в автомобилях, мостах, сосудах под давлением), поскольку, в отличие от стекла или керамики, перед разрушением они могут подвергаться значительной пластической деформации. Эта пластичность обусловлена простотой расположения атомов в кристаллах, составляющих кусок металла, и ненаправленным характером связи между атомами. В кристаллических твердых телах атомы могут располагаться по-разному, но в металлах упаковка имеет одну из трех простых форм. В наиболее пластичных металлах атомы расположены плотно упаковано. Если бы атомы представлялись как одинаковые сферы и если бы эти сферы были упакованы в плоскости как можно плотнее, существовало бы два способа сложить плотноупакованные плоскости друг над другом (см. рисунок). Один из них привел бы к кристаллу с гексагональной симметрией (так называемой гексагональной плотноупакованной, или ГПУ); другой привел бы к кристаллу с кубической симметрией, который также можно было бы представить как совокупность кубов с атомами в углах и в центре каждой грани (известный как гранецентрированный куб, или ГЦК). Примерами металлов со структурой ГПУ-типа являются магний, кадмий, цинк и альфа-титан. К металлам со структурой ГЦК относятся алюминий, медь, никель, гамма-железо, золото и серебро.

Третью общую кристаллическую структуру металлов можно представить как совокупность кубов с атомами в углах и атомом в центре каждого куба; это известно как объемно-центрированная кубия, или ОЦК. Примерами металлов со структурой ОЦК являются альфа-железо, вольфрам, хром и бета-титан.

Некоторые металлы, такие как титан и железо, имеют разную кристаллическую структуру при разных температурах. Структура с самой низкой температурой обозначена альфа ( α ), а структуры с более высокой температурой — бета ( β ), гамма ( γ ) и дельта ( δ ). Эта аллотропия, или переход от одной структуры к другой при изменении температуры, приводит к заметным изменениям свойств, которые могут возникнуть в результате термической обработки (см. Ниже Термическая обработка).

Когда металл претерпевает фазовый переход из жидкого состояния в твердое или из одной кристаллической структуры в другую, превращение начинается с зарождения и роста множества мелких кристаллов новой фазы. Все эти кристаллы или зерна имеют одинаковую структуру, но разную ориентацию, так что, когда они наконец срастаются, между зернами образуются границы. Эти границы играют важную роль в определении свойств куска металла. При комнатной температуре они упрочняют металл, не снижая его пластичности, но при высоких температурах часто ослабляют структуру и приводят к преждевременному выходу из строя. Они могут быть местом локализованной коррозии, что также приводит к выходу из строя.

Механические свойства

Когда металлический стержень слегка нагружен, деформация (измеряемая изменением длины, деленная на первоначальную длину) пропорциональна напряжению (нагрузка на единицу площади поперечного сечения). Это означает, что с каждым увеличением нагрузки длина стержня пропорционально увеличивается, а при снятии нагрузки стержень сжимается до исходного размера. Деформация здесь называется упругой, а отношение напряжения к деформации называется модулем упругости. Однако если нагрузка будет увеличиваться дальше, будет достигнута и превышена точка, называемая пределом текучести. Деформация теперь будет увеличиваться быстрее, чем напряжение, и при разгрузке образца остаточная пластическая деформация (или удлинение) сохранится. Упругая деформация при пределе текучести обычно составляет от 0,1 до 1 процента, тогда как при растяжении образца до разрыва пластическая деформация сплава обычно составляет от 20 до 40 процентов (в некоторых случаях она может превышать 100 процентов).

Наиболее важными механическими свойствами металла являются его предел текучести, пластичность (измеренная по удлинению до разрушения) и ударная вязкость (измеряемая по энергии, поглощаемой при разрыве металла). Предел текучести металла определяется сопротивлением скольжению одной плоскости атомов по другой. Различные препятствия скольжению можно создать путем термообработки и легирования; примерами таких барьеров являются границы зерен, мелкие выделения, искажения, вызванные холодной обработкой металла, и растворенные в металле легирующие элементы.

Когда металл становится очень прочным с помощью одного или нескольких из этих методов, он может внезапно сломаться под нагрузкой вместо того, чтобы поддаваться. Это особенно верно, когда металл содержит насечки или трещины, которые локально повышают напряжение и локализуют текучесть. Тогда интересующим свойством становится вязкость разрушения, измеряемая энергией, необходимой для расширения существующей трещины в куске металла. Практически во всех случаях вязкость разрушения сплава можно повысить только за счет снижения его предела текучести. Единственным исключением из этого правила является меньший размер зерна, который увеличивает как ударную вязкость, так и прочность.