Порошковая металлургия (П/М) заключается в изготовлении твердых деталей из металлических порошков. Порошок смешивают со смазкой, прессуют в штамп для придания желаемой формы, а затем спекают или нагревают до температуры ниже температуры плавления сплава, при которой происходит твердотельное соединение частиц. В отсутствие какой-либо внешней силы в результате спекания образец обычно содержит около 5 процентов пор по объему, но при приложении давления во время спекания (процесс, называемый горячим прессованием), пористость остается практически нулевой. В некоторых деталях, изготовленных путем смешивания двух разных элементов, один компонент плавится при температуре спекания, и эта жидкая фаза способствует спеканию твердых частиц.

Приложения

Следующий примерно хронологический отчет указывает типы продуктов, которые может производить P/M.

Самое раннее коммерческое использование P/M было в производстве таких тугоплавких металлов, как платина, вольфрам и тантал. Чистые порошки этих металлов можно было получить путем низкотемпературного восстановления порошков, обычно оксидов, а, поскольку эти металлы плавятся при чрезвычайно высоких температурах, формировать твердые детали было легче путем прессования и спекания порошков, чем плавлением и литьем. Например, компания P/M сыграла важную роль в разработке вольфрамовых нитей для электрических лампочек.

Еще одним ранним продуктом P/M были подшипники и фильтры из пористого металла. В таких деталях спекание проводится при относительно низкой температуре, чтобы поры между частицами оставались открытыми и соединенными. Спеченные таким образом диски могут служить фильтрами для жидкостей, либо спеченную часть можно пропитать маслом для изготовления самосмазывающегося подшипника. В последнем случае масло удерживается в порах за счет поверхностного натяжения. Когда подшипник нагревается во время использования, некоторое количество масла вытекает и смазывает поверхность, а когда деталь остывает, поверхностное натяжение втягивает масло обратно в тонкие каналы.

Цементированные карбиды представляют собой еще один класс спеченных изделий. Чистый карбид вольфрама (WC) представляет собой чрезвычайно твердое соединение, но слишком хрупкое для использования в инструментах. Однако полезные инструменты можно изготовить, смешав порошок WC с порошком кобальта и спекая при температуре выше точки плавления кобальта. Затем жидкий кобальт вступает в реакцию с поверхностью WC, и когда деталь охлаждается, кобальт замерзает, плотно удерживая WC вместе, образуя композитную структуру с достаточной прочностью, чтобы ее можно было использовать для инструментов и штампов.

Наибольший объем деталей P/M в настоящее время производится из железного порошка — процесса, впервые разработанного во время Второй мировой войны. Небольшие и сложные детали, такие как шестерни, требуют большой работы при обработке из стальных прутков, а значительный объем материала теряется в виде стружки при механической обработке. Однако, если деталь изготовлена с помощью процессов P/M, механическая обработка требуется незначительно или вообще не требуется, отходов меньше, а стоимость намного ниже. Таким способом производятся многие мелкие детали для автомобилей и бытовой техники. Второй по величине объем деталей P/M изготавливается из алюминиевого порошка. Эти детали легкие, устойчивы к коррозии и (если используется сплав) могут подвергаться термической обработке для значительного повышения прочности. Мелкие детали для автомобилей и бытовой техники являются наиболее распространенными сферами применения.

В недавнем процессе используются методы P/M для улучшения однородности и ударной вязкости высоколегированных инструментальных сталей. Литые слитки этих сплавов содержат грубую сетку хрупких фаз, которые очень трудно разрушить при горячей обработке, но если вместо литья в слитки жидкость распыляется (затвердевает в виде мелких капель), быстро затвердевшие частицы будут однородный. Этот порошок затем можно подвергнуть горячему прессованию в консолидированные стержни с лучшими механическими свойствами, чем те, которые производятся отливкой в слитки. Консолидацию часто достигают путем горячего изостатического прессования, заворачивая прессованный порошок в оболочку из стали или стекла и нагревая его в горячем инертном газе под высоким давлением. Затем из консолидированного металла изготавливают готовые детали.

Процессы

Наиболее распространенным методом получения металлических порошков является распыление жидкости. Здесь поток расплавленного металла разбивается на мелкие капли струей воды, воздуха или инертного газа, например азота или аргона. Распыление в воде дает частицы неправильной формы, которые можно спрессовать до более высокой начальной, или «сырой», прочности и плотности, чем сферические частицы, образованные распылением инертным газом.

В других процессах распыления используется центробежная сила. Металл можно вылить на вращающийся диск, который разбивает поток, или же вращающийся стержень можно расплавить электрической дугой, чтобы он отбрасывал частицы при вращении.

Распыляемый жидкий металл может представлять собой сплав или чистый металл, который впоследствии будет смешан с другими элементами с образованием сплава. После распыления порошок необходимо разделить на различные размеры, пропуская его через ряд сит. Порошки разного размера (и разных металлов) затем смешиваются для прессования деталей.

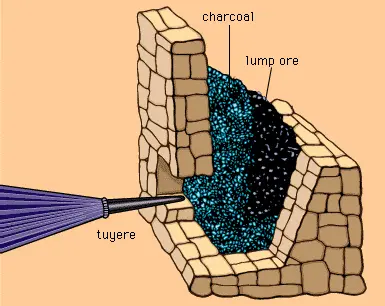

Порошки часто производят путем химического восстановления порошкообразного оксида, например оксида железа, восстановленного углеродом или водородом. Полученный металлический агрегат затем измельчают и просеивают для получения желаемого порошка. Порошок также можно получить путем электроосаждения металла при высокой плотности тока с последующим измельчением для разрушения осадка.

Вышеупомянутые процессы часто производят порошки диаметром примерно от 50 до 200 микрометров. Порошки размером менее одной десятой этого размера можно найти в самой мелкой фракции порошка, полученного распылением. Такие мелкие порошки можно смешивать с воском, отливать под давлением для формирования нескольких деталей одновременно, а затем спекать. Полученные детали требуют очень незначительной механической обработки для получения готового продукта.

Термическая обработка

Свойства металлов можно существенно изменить с помощью различных процессов термообработки. В зависимости от сплава и его состояния термообработка может укрепить или смягчить металл.